Epossidica più sostenibile grazie al fosforo

Verso il riciclo dei compositi in fibra

Annunci

La resina epossidica è un polimero chiaro e robusto ampiamente utilizzato, soprattutto come parte di materiali rinforzati con fibre nell'aviazione, nell'industria automobilistica e in altri settori. Finora, però, non era possibile riciclarla. I ricercatori dell'Empa hanno sviluppato una resina epossidica che può essere rilavorata e riciclata chimicamente, oltre a essere ignifuga e facile da produrre.

La maggior parte delle persone sa che i rifiuti di plastica sono un problema. Quasi tutti i tipi di plastica che utilizziamo nella nostra vita quotidiana derivano da fonti fossili. Quando finiscono nell'ambiente, causano inquinamento per generazioni. Quando vengono inceneriti in un impianto di incenerimento dei rifiuti, rilasciano nell'atmosfera CO₂, che riscalda il clima. Il riciclaggio è quindi l'opzione migliore: Le plastiche usate forniscono le materie prime per quelle nuove, chiudendo il cerchio.

Tuttavia, non tutte le plastiche possono essere riciclate. Ciò che è già una pratica standard per il PET, ad esempio, è praticamente impossibile per la resina epossidica. Questo perché l'epossidico appartiene al gruppo dei cosiddetti termoindurenti. In questi polimeri, le lunghe catene molecolari sono reticolate in modo tale da non poter essere nuovamente fuse dopo l'indurimento iniziale. "Oggi abbiamo solo due opzioni per smaltire la resina epossidica: l'incenerimento o le discariche", spiega il ricercatore dell'Empa Arvindh Sekar del laboratorio Advanced Fibers di San Gallo.

Ciononostante, questa plastica resistente è ampiamente utilizzata, sia nella sua forma pura, ad esempio nei rivestimenti o negli adesivi, sia come parte di materiali fibrorinforzati, dove la resina epossidica è combinata con fibre di carbonio o di vetro per qualsiasi cosa, dalle parti di aerei e automobili alle attrezzature sportive e alle turbine eoliche. Ora il team dell'Empa è riuscito a sviluppare una resina epossidica riciclabile. Il polimero non solo può essere recuperato con vari metodi, ma è anche ignifugo e facile da produrre, aprendo la strada ad applicazioni industriali.

È tutto nella chimica

L'elemento che rende possibili tutte queste proprietà è il fosforo. "Gli additivi a base di fosforo sono comunemente utilizzati come ritardanti di fiamma", spiega Sekar. "Normalmente, vengono semplicemente mescolati alla resina epossidica sotto forma di polvere". I ricercatori dell'Empa hanno fatto un ulteriore passo avanti, aggiungendo alla resina, prima dell'indurimento, un polimero contenente fosforo che reagisce con l'epossidico. L'effetto ignifugo del fosforo viene mantenuto, così come le vantaggiose proprietà meccaniche della resina.

Tuttavia, il polimero al fosforo permette ai legami incrociati tra le catene polimeriche dell'epossidico polimerizzato di riorganizzarsi quando viene riscaldato. Dopo l'uso, il materiale può essere semplicemente macinato in polvere e pressato in una nuova forma mentre viene riscaldato, causando la riorganizzazione dei legami. Si tratta del cosiddetto riciclo termomeccanico. "Abbiamo effettuato dieci cicli di riciclo di questo tipo e l'epossidico non ha perso alcuna resistenza meccanica significativa durante il processo", afferma Sekar.

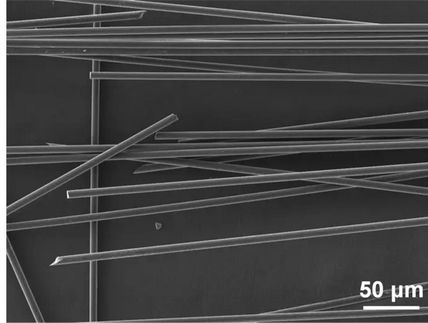

Ma cosa fare se l'epossidico fa parte di un materiale composito misto a fibre e non può essere semplicemente sminuzzato? Anche in questo caso, il nuovo materiale è avvantaggiato, perché oltre al riciclo termomeccanico, può essere dissolto chimicamente, consentendo il recupero delle fibre senza danni significativi - un passaggio che in precedenza era quasi impossibile. "Oltre alle fibre, possiamo recuperare anche oltre il 90% dell'epossidico e del fosforo", aggiunge Sekar. A differenza del riciclo termomeccanico, tuttavia, il riciclo chimico richiede molta energia e grandi quantità di solventi, avverte il ricercatore, così come il riciclo chimico di altri polimeri. "Il riciclo chimico dovrebbe essere sempre l'ultima risorsa. Il riciclaggio termomeccanico è preferibile quando possibile", afferma il ricercatore. Tuttavia, per le resine epossidiche fibrorinforzate, attualmente non esistono alternative.

Pronto per l'industria

I ricercatori dell'Empa hanno lavorato alla loro resina epossidica per diversi anni. Ora hanno migliorato il processo di produzione in modo che possa essere scalato per la produzione industriale. "Stiamo cercando partner industriali interessati a commercializzare la resina epossidica riciclabile ignifuga", spiega Sekar. Le prime aree di applicazione potrebbero includere rivestimenti per interni ed esterni. In questo caso, il materiale ottiene ulteriori punti perché, grazie all'aggiunta di fosforo, ha una maggiore stabilità del colore e un ingiallimento ridotto rispetto alle resine epossidiche convenzionali.

Un'altra area di applicazione potrebbe essere quella di adesivo nella costruzione di turbine eoliche. "Le turbine eoliche sono vulnerabili agli incendi perché i cortocircuiti o i fulmini possono causare incendi", spiega Sekar. "Oltre a migliorare la sicurezza antincendio, il nostro materiale faciliterebbe la manutenzione e la sostituzione dei componenti perché può essere rimodellato nelle giuste condizioni anche dopo l'indurimento". Nel frattempo, i ricercatori stanno lavorando per combinare l'additivo al fosforo con altri polimeri per renderli resistenti al fuoco e riciclabili.

Nota: questo articolo è stato tradotto utilizzando un sistema informatico senza intervento umano. LUMITOS offre queste traduzioni automatiche per presentare una gamma più ampia di notizie attuali. Poiché questo articolo è stato tradotto con traduzione automatica, è possibile che contenga errori di vocabolario, sintassi o grammatica. L'articolo originale in Inglese può essere trovato qui.