Epoxi mais sustentável graças ao fósforo

Para a reciclagem de compósitos de fibras

Anúncios

A resina epóxi é um polímero transparente e robusto que é amplamente utilizado - especialmente como parte de materiais reforçados com fibras na aviação, na indústria automóvel e muito mais. Até agora, porém, não era possível reciclá-la. Os investigadores da Empa desenvolveram uma resina epóxi que pode ser reprocessada e quimicamente reciclada, para além de ser retardadora de chama e fácil de fabricar.

A maioria das pessoas tem consciência de que os resíduos plásticos são um problema. Quase todos os tipos de plásticos que utilizamos no nosso quotidiano são derivados de fontes fósseis. Quando acabam no ambiente, causam poluição durante gerações. Quando incinerados numa instalação de incineração de resíduos, libertam CO₂ na atmosfera, que aquece o clima. A reciclagem é, por isso, a melhor opção: Os plásticos usados fornecem as matérias-primas para novos plásticos, fechando o ciclo.

No entanto, nem todos os plásticos podem ser reciclados. O que já é prática corrente para o PET, por exemplo, é praticamente impossível para a resina epóxi. Isto deve-se ao facto de o epóxi pertencer ao grupo dos chamados termoendurecíveis. Nestes polímeros, as longas cadeias moleculares são reticuladas de tal forma que não podem ser fundidas novamente após a cura inicial. "Atualmente, só temos duas opções para eliminar a resina epóxi: a incineração ou os aterros sanitários", afirma o investigador da Empa Arvindh Sekar, do laboratório Advanced Fibers, em St.

No entanto, este plástico durável é amplamente utilizado, tanto na sua forma pura, por exemplo, em revestimentos ou adesivos, como em materiais reforçados com fibras, em que a resina epóxi é combinada com fibras de carbono ou de vidro para tudo, desde peças de aviões e automóveis a equipamento desportivo e turbinas eólicas. Agora, a equipa da Empa conseguiu desenvolver uma resina epóxi reciclável. O seu polímero não só pode ser recuperado através de vários métodos, como também é retardador de chama e fácil de fabricar, abrindo caminho para aplicações industriais.

Está tudo na química

O elemento que torna possíveis todas estas propriedades é o fósforo. "Os aditivos à base de fósforo são normalmente utilizados como retardadores de chama", afirma Sekar. "Normalmente, são simplesmente misturados na resina epoxídica sob a forma de pó". Os investigadores da Empa vão mais longe e adicionam um polímero contendo fósforo à resina antes da cura, que reage com o epóxi. O efeito retardador de chama do fósforo é mantido, assim como as propriedades mecânicas vantajosas da resina.

No entanto, o polímero de fósforo permite que as ligações cruzadas entre as cadeias de polímero no epóxi curado se reorganizem quando aquecidas. Após a utilização, o material pode simplesmente ser moído em pó e pressionado numa nova forma enquanto aquecido, fazendo com que as ligações se reorganizem. Este processo é conhecido como reciclagem termomecânica. "Efectuámos dez ciclos de reciclagem deste tipo e o epóxi não perdeu qualquer força mecânica significativa no processo", afirma Sekar.

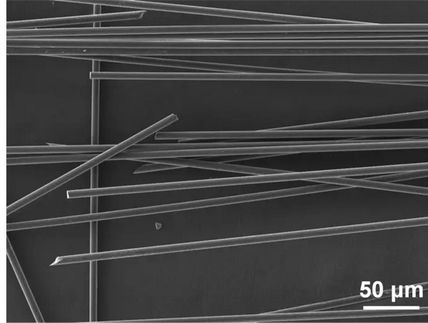

Mas o que fazer se o epóxi fizer parte de um material compósito misturado com fibras e não puder ser simplesmente triturado? Mesmo assim, o novo material está em vantagem, porque, para além da reciclagem termomecânica, também pode ser dissolvido quimicamente, permitindo a recuperação das fibras sem danos significativos - um passo que anteriormente era quase impossível. "Para além das fibras, também podemos recuperar mais de 90% do epóxi e do fósforo", acrescenta Sekar. No entanto, ao contrário da reciclagem termomecânica, a reciclagem química requer muita energia e grandes quantidades de solventes, alerta o investigador - tal como a reciclagem química de outros polímeros. "A reciclagem química deve ser sempre o último recurso. A reciclagem termomecânica é preferível sempre que possível", diz ele. No entanto, para as resinas epoxídicas reforçadas com fibras, não existe atualmente qualquer alternativa.

Pronto para a indústria

Os investigadores da Empa têm vindo a trabalhar na sua resina epóxi há vários anos. Atualmente, melhoraram o processo de fabrico para que possa ser aumentado para produção industrial. "Estamos à procura de parceiros industriais que estejam interessados em comercializar o epóxi reciclável retardador de chama", diz Sekar. As primeiras áreas de aplicação poderiam incluir revestimentos para interiores e exteriores. Aqui, o material ganha pontos adicionais porque, graças à adição de fósforo, tem maior estabilidade de cor e menor amarelecimento do que a resina epóxi convencional.

Outra área de aplicação seria como um adesivo na construção de turbinas eólicas. "As turbinas eólicas são vulneráveis a incidentes de incêndio porque os curto-circuitos ou as descargas atmosféricas podem provocar incêndios", afirma Sekar. "Para além de melhorar a segurança contra incêndios, o nosso material facilitaria a manutenção e a substituição de componentes porque pode ser remodelado nas condições certas, mesmo depois de curado". Entretanto, os investigadores estão a trabalhar na combinação do aditivo de fósforo com outros polímeros para os tornar também resistentes ao fogo e recicláveis.

Observação: Este artigo foi traduzido usando um sistema de computador sem intervenção humana. A LUMITOS oferece essas traduções automáticas para apresentar uma gama mais ampla de notícias atuais. Como este artigo foi traduzido com tradução automática, é possível que contenha erros de vocabulário, sintaxe ou gramática. O artigo original em Inglês pode ser encontrado aqui.