Le lithium des batteries de véhicules électriques : Vers un meilleur recyclage

Evonik vise à rendre le recyclage du lithium plus simple, plus rentable et plus respectueux de l'environnement.

Evonik vise à rendre le recyclage du lithium plus simple, plus rentable et plus respectueux de l'environnement. Ce métal est essentiel pour les batteries qui alimentent des millions de véhicules électriques. Or, à l'heure actuelle, jusqu'à 95 % de ce métal n'est pas recyclé après utilisation. Les chercheurs d'Evonik ont donc adopté une nouvelle approche, axée sur le recyclage très efficace du lithium à l'aide d'un procédé électrochimique avec une membrane céramique. Cette technologie est actuellement testée à l'échelle pilote. Elle est très efficace et génère de l'hydroxyde de lithium de haute pureté qui convient à la fabrication de nouvelles batteries. Après avoir fait la preuve du concept en laboratoire, la technologie doit maintenant être mise en œuvre et Evonik y travaille sur ses sites de Hanau et de Marl en Allemagne. Ses spécialistes sont convaincus que le procédé de membrane céramique sera prêt à être commercialisé d'ici trois à cinq ans.

Image symbolique

Computer generated picture

Elisabeth Gorman, experte en recyclage du lithium chez Evonik, pense que cela coïncidera avec une étape importante : "Dans quelques années, de nombreuses batteries lithium-ion arriveront en fin de vie. Il en résultera une forte augmentation du volume des batteries usagées qui pourront être utilisées pour recycler le lithium. En outre, de nouvelles installations de production sont mises en place en Europe pour la production à grande échelle de batteries destinées aux véhicules électriques. Cela va générer des déchets de production contenant du lithium. Un troisième facteur est la législation : L'UE, en particulier, fait pression pour que les matières premières précieuses soient réutilisées dans le cycle de production. C'est déjà réaliste pour le cobalt et le nickel, mais le taux de recyclage du lithium est actuellement inférieur à 5 %."

M. Gorman est responsable du développement du marché du recyclage du lithium chez Creavis, l'unité d'innovation stratégique et l'incubateur d'entreprises d'Evonik, et connaît bien la situation juridique : Dans l'UE, il est stipulé que dans quatre ans, au moins 35 % du lithium des batteries usagées devra être récupéré. À partir de 2030, ce pourcentage devra être porté à 70 %. La Chine et les États-Unis ont également des réglementations gouvernementales sur la récupération du lithium.

Les procédés actuellement utilisés pour récupérer les métaux des piles usagées sont basés sur la fusion (procédé pyrométallurgique), la lixiviation (procédé hydrométallurgique) ou une combinaison des deux. Ces procédés se sont avérés efficaces pour la récupération du cobalt et du nickel. Le retraitement conventionnel du lithium est également basé sur des procédés hydrométallurgiques. Cependant, ces procédés sont coûteux, nécessitent de grandes quantités d'énergie et d'eau, et impliquent de nombreuses étapes intermédiaires et des produits chimiques supplémentaires. Il y a donc de bonnes raisons de chercher de meilleures alternatives.

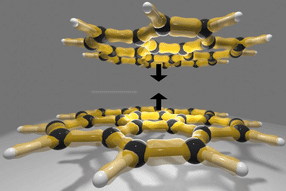

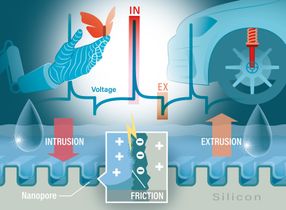

Evonik a relevé ce défi. Les experts de cette entreprise de chimie de spécialité travaillent au développement d'une membrane céramique sélective pour les ions lithium, qui constitue le cœur d'un processus électrochimique. L'objectif est de récupérer de manière sélective et efficace les sels de lithium des batteries usagées, tout en minimisant l'utilisation d'énergie et de produits chimiques. Le point de départ est la masse noire. C'est le terme utilisé par les experts pour désigner ce qui reste des batteries lithium-ion usagées lorsque les parties en plastique ont été retirées et que le reste a été réduit en poudre. La masse noire contient un mélange de lithium, de cobalt, de nickel et de manganèse. Le traitement de cette masse noire entraîne un lixiviat de lithium.

L'équipe de recherche d'Evonik traite ce lixiviat par voie électrochimique à l'aide d'une membrane céramique sélective pour les ions lithium. La sélectivité signifie que la membrane ne laisse passer que les cations de lithium chargés positivement du côté du lixiviat et de l'anode chargée positivement vers l'autre côté, où se trouve une cathode chargée négativement. Là, les ions de lithium sont combinés avec de l'hydroxyde pour former de l'hydroxyde de lithium de qualité batterie avec une pureté de presque 100 %.

La demande de lithium est appelée à augmenter en raison du passage des moteurs à combustion aux véhicules électriques. Les experts prévoient qu'à long terme, le recyclage fournira environ 25 % des sels de lithium nécessaires. En même temps, cela pourrait limiter les dommages causés au paysage et réduire considérablement la dépendance à l'égard des fournisseurs. Elisabeth Gorman est convaincue que, dans quelques années, la membrane nouvellement développée par Evonik facilitera le recyclage efficace du lithium - et sera reconnue pour sa durabilité.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.