A Siemens e a Hirano Tecseed, um construtor de máquinas japonês, estão a estabelecer uma parceria para transformar os processos de fabrico de baterias

A colaboração apoia a otimização e a digitalização das máquinas de fabrico de baterias

Anúncios

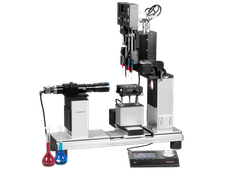

A colaboração centra-se na normalização e digitalização de máquinas de revestimento de baterias para otimizar os processos de revestimento, reduzir o desperdício e melhorar a qualidade do produto e o desempenho do operador.

O mercado das baterias está em rápida expansão devido à mudança global para a energia sustentável, e especialmente com a crescente importância dos veículos eléctricos e do armazenamento de energia à escala dos serviços públicos. A Hirano e outros construtores de máquinas estão a tentar aumentar a produção de baterias e reduzir os seus custos, mantendo elevados níveis de qualidade e segurança. Uma etapa crucial da produção envolve o revestimento de tiras de folha com várias camadas activas para formar os eléctrodos da bateria. Quaisquer defeitos neste processo podem afetar negativamente o desempenho e a durabilidade da bateria acabada. Uma componente chave da colaboração tem sido o desenvolvimento de um gémeo digital para o equipamento de fabrico de baterias. Utilizando o software Simcenter™ da Siemens, a Hirano simulou e testou com êxito um gémeo digital da sua máquina de revestimento de baterias. Com base em dados em tempo real de um controlador Simatic e acionamentos Sinamics, que automatizam a máquina piloto, a simulação fornece um modelo virtual altamente preciso para testes de desempenho. Ao aproveitar o Simcenter™ Amesim™, um software de simulação de sistemas da plataforma Siemens Xcelerator, os engenheiros de projeto da Hirano podem avaliar e otimizar virtualmente o sistema de manuseio de bobinas da máquina para obter o máximo rendimento.

No passado, os parâmetros das máquinas da Hirano eram definidos com base na experiência, o que podia levar a produtos defeituosos devido a definições incorrectas. A utilização da tecnologia abrangente de gémeos digitais da Siemens permitiu à Hirano configurar e simular uma máquina num ambiente virtual antes de se comprometer com a produção física. Isto permite à Hirano reduzir significativamente a necessidade de protótipos físicos e prever potenciais defeitos do produto. Os engenheiros de desenvolvimento podem avaliar e otimizar as definições da máquina cinco vezes mais rapidamente no ambiente virtual em comparação com o funcionamento físico. Além disso, até 80 por cento da simulação da máquina e do gémeo digital podem ser construídos utilizando blocos de função padrão pré-configurados, resultando em tempos de implementação e colocação em funcionamento mais curtos, bem como numa redução dos custos de desenvolvimento. "Estamos entusiasmados por colaborar com a Siemens para melhorar os nossos processos de fabrico de baterias", afirmou Katsuhiro Omori, Diretor e Diretor Executivo de I&D da Hirano Tecseed. "A integração de sistemas de simulação mecatrónica e de automação num ambiente de modelação unificado ajudou significativamente a Hirano a identificar potenciais defeitos do produto e a avançar com a otimização do processo da nossa máquina num ambiente virtual." Ao tirar partido das nossas tecnologias avançadas de simulação e automação, a Siemens está a permitir que a Hirano atinja níveis sem precedentes de eficiência e qualidade no fabrico de baterias", acrescentou Michael Thomas, Vice-Presidente Sénior de Automação de Fábrica e Diretor de Máquinas de Produção da Siemens. "Esta parceria exemplifica o nosso compromisso de impulsionar a inovação e apoiar os nossos clientes na sua jornada de transformação digital."

Observação: Este artigo foi traduzido usando um sistema de computador sem intervenção humana. A LUMITOS oferece essas traduções automáticas para apresentar uma gama mais ampla de notícias atuais. Como este artigo foi traduzido com tradução automática, é possível que contenha erros de vocabulário, sintaxe ou gramática. O artigo original em Inglês pode ser encontrado aqui.

Outras notícias do departamento negócios e finanças

Estes produtos podem lhe interessar

Notícias mais lidas

Mais notícias de nossos outros portais

Consulte os mundos temáticos para obter conteúdo relacionado

Mundo temático da tecnologia de baterias

O mundo temático da tecnologia de baterias reúne conhecimentos relevantes de uma forma única. Aqui você encontra tudo sobre fornecedores e seus produtos, webinars, white papers, catálogos e brochuras.

Mundo temático da tecnologia de baterias

O mundo temático da tecnologia de baterias reúne conhecimentos relevantes de uma forma única. Aqui você encontra tudo sobre fornecedores e seus produtos, webinars, white papers, catálogos e brochuras.