Le nickel vert pour une électrification durable

Des scientifiques ont mis au point une méthode sans carbone et économe en énergie pour extraire le nickel destiné aux batteries, aux aimants et à l'acier inoxydable

Annonces

Pour lutter contre le changement climatique et parvenir à une industrie climatiquement neutre, les émissions de carbone doivent être réduites de manière drastique. Un élément clé de cette transition est le remplacement des vecteurs énergétiques à base de carbone par l'électricité, en particulier dans les transports et les applications industrielles. Toutefois, cette transition dépend fortement du nickel, un matériau essentiel utilisé dans les batteries et l'acier inoxydable. D'ici 2040, la demande de nickel devrait doubler en raison de l'électrification croissante des infrastructures et des systèmes de transport. Or, la production d'une tonne de nickel émet actuellement environ 20 tonnes deCO2, ce qui soulève des inquiétudes quant au transfert de la charge environnementale du transport vers la métallurgie. Des chercheurs de l'Institut Max Planck pour les matériaux durables (MPI-SusMat) ont mis au point une méthode d'extraction du nickel sans carbone et économe en énergie. Leur approche permet également d'utiliser des minerais de nickel à faible teneur, qui ont été négligés en raison de la complexité des processus d'extraction conventionnels. L'équipe Max Planck vient de publier ses résultats dans la revue Nature.

Une seule étape vers le nickel vert

"Si nous continuons à produire du nickel de manière conventionnelle et à l'utiliser pour l'électrification, nous ne faisons que déplacer le problème au lieu de le résoudre", explique Ubaid Manzoor, chercheur doctorant au MPI-SusMat et premier auteur de la publication.

Manzoor et ses collègues ont mis au point une nouvelle méthode pour extraire le nickel des minerais en une seule étape, en utilisant un plasma d'hydrogène au lieu de procédés à base de carbone. Si l'on tient compte des émissions deCO2 générées lors de l'extraction du minerai de nickel et de son transport, le nouveau procédé réduit les émissions deCO2 de 84 %. En outre, le processus est jusqu'à 18 % plus efficace sur le plan énergétique lorsque de l'électricité renouvelable et de l'hydrogène vert sont utilisés, car le chauffage et le refroidissement répétés du minerai, courants dans les processus conventionnels, sont évités.

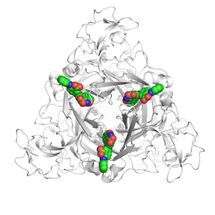

Traditionnellement, l'industrie s'appuie sur des minerais à haute teneur, car l'extraction du nickel à partir de minerais à faible teneur est beaucoup plus complexe en raison de leur composition chimique complexe. Contrairement au fer, qui peut être réduit en une seule étape en éliminant l'oxygène, le nickel contenu dans les minerais à faible teneur est chimiquement lié à des silicates de magnésium ou à des oxydes de fer complexes. L'extraction conventionnelle implique de multiples étapes telles que la calcination, la fusion, la réduction et le raffinage, qui consomment beaucoup d'énergie et dont l'empreinte carbone est importante. L'une des grandes avancées de cette méthode est sa capacité à traiter les minerais de nickel à faible teneur (qui représentent 60 % des réserves totales de nickel) dans un seul four à réacteur, où la fusion, la réduction et l'affinage ont lieu simultanément, produisant directement un alliage de ferronickel affiné.

"En utilisant le plasma d'hydrogène et en contrôlant les processus thermodynamiques à l'intérieur du four à arc électrique, nous sommes en mesure de décomposer la structure complexe des minéraux des minerais de nickel de qualité inférieure en espèces ioniques plus simples, même sans utiliser de catalyseurs", a déclaré le professeur Isnaldi Souza Filho, chef du groupe "Synthèse durable des matériaux" au MPI-SusMat et auteur correspondant de la publication.

Vers une application industrielle

Cette méthode permet non seulement de réduire les émissions et la consommation d'énergie, mais aussi d'élargir le spectre des minerais de nickel utilisables, ce qui rend l'extraction plus rentable et plus durable. La prochaine étape pour l'équipe de Max Planck est d'étendre le processus à des applications industrielles.

"La réduction des minerais de nickel en espèces ioniques plus simples ne se produit qu'à l'interface de réaction, et non dans l'ensemble de la masse fondue. Dans un système à grande échelle, il est crucial de s'assurer que la matière fondue non réduite atteint continuellement l'interface de réaction", explique Ubaid Manzoor.

Pour ce faire, on peut mettre en œuvre des arcs courts avec des courants élevés, intégrer un dispositif d'agitation électromagnétique externe sous le four ou utiliser l'injection de gaz. Il s'agit de techniques industrielles bien établies, ce qui rend possible l'intégration dans les processus existants.

La production de nickel vert ouvre la voie à une électrification plus durable du secteur des transports. L'alliage de nickel réduit peut être utilisé directement dans la production d'acier inoxydable et, avec un raffinement supplémentaire, comme matériau pour les électrodes de batteries. En outre, les scories produites au cours du processus de réduction peuvent constituer une ressource précieuse pour l'industrie de la construction, notamment pour la production de briques et de ciment. Le même processus peut également être appliqué au cobalt, qui est utilisé dans les véhicules électriques et les systèmes de stockage d'énergie.

La recherche a été financée par une subvention avancée du Conseil européen de la recherche.

Au fait

- Demande de nickel : la demande de nickel devrait doubler alors que la production conventionnelle de nickel émet environ 20 tonnes deCO2 pour une tonne de nickel.

- Nouveau procédé durable de production de nickel : Les chercheurs ont trouvé un moyen d'extraire le nickel des minerais à faible teneur en utilisant un plasma d'hydrogène à la place du carbone. Ce procédé en une seule étapene produit pas de CO2 et permet d'économiser de l'énergie et du temps.

- Possibilité de passer à l'échelle supérieure : Pour augmenter l'échelle, il est nécessaire de mettre en œuvre des arcs courts avec des courants élevés, d'intégrer un dispositif d'agitation électromagnétique externe sous le four, ou d'utiliser l'injection de gaz, en veillant à ce que la matière fondue non réduite atteigne continuellement l'interface de réaction.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.