Les déchets plastiques traités permettent d'absorber le dioxyde de carbone

Un laboratoire de l'université Rice transforme des déchets difficiles à traiter en maître du captage du carbone

Annonces

Voici une autre chose à faire avec cette montagne de plastique usagé : le faire absorber l'excès de dioxyde de carbone.

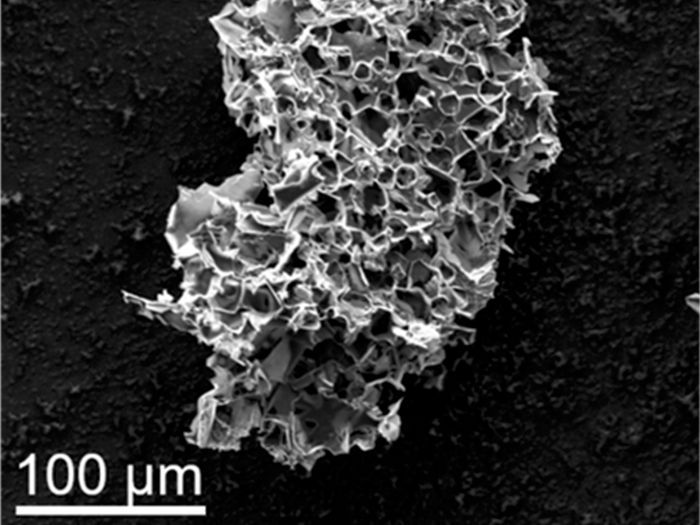

Les pores de cette particule à l'échelle du micron, résultat d'une pyrolyse en présence d'acétate de potassium, sont capables de séquestrer le dioxyde de carbone des flux de gaz de combustion. Selon les scientifiques de l'université Rice, ce procédé pourrait être une solution gagnante pour deux problèmes environnementaux urgents.

Tour Group/Rice University

Ce qui semble être une solution gagnante pour deux problèmes environnementaux urgents décrit la technique chimique récemment découverte par un laboratoire de l'université Rice pour transformer les déchets plastiques en un absorbant efficace de dioxyde de carbone (CO2) pour l'industrie.

James Tour, chimiste à l'université Rice, et les coauteurs principaux Wala Algozeeb, ancien étudiant de l'université Rice, Paul Savas, étudiant diplômé, et Zhe Yuan, chercheur postdoctoral, ont rapporté dans la revue ACS Nano de l'American Chemical Society que le chauffage des déchets plastiques en présence d'acétate de potassium produisait des particules dotées de pores de taille nanométrique qui piègent les molécules de dioxyde de carbone.

Ces particules peuvent être utilisées pour éliminer leCO2 des flux de gaz de combustion, ont-ils indiqué.

"Les sources ponctuelles d'émissions deCO2, comme les cheminées d'échappement des centrales électriques, peuvent être équipées de ce matériau dérivé des déchets plastiques pour éliminer d'énormes quantités deCO2 qui, normalement, se répandraient dans l'atmosphère", a déclaré M. Tour. "C'est un excellent moyen de faire en sorte qu'un problème, celui des déchets plastiques, réponde à un autre problème, celui des émissions deCO2."

Le processus actuel de pyrolyse du plastique, connu sous le nom de recyclage chimique, produit des huiles, des gaz et des cires, mais le sous-produit de carbone est pratiquement inutile, a-t-il expliqué. En revanche, la pyrolyse du plastique en présence d'acétate de potassium produit des particules poreuses capables de retenir jusqu'à 18 % de leur propre poids enCO2 à température ambiante.

En outre, alors que le recyclage chimique typique ne fonctionne pas pour les déchets polymères à faible teneur en carbone fixe afin de générer un absorbant deCO2, notamment le polypropylène et le polyéthylène haute et basse densité, les principaux constituants des déchets municipaux, ces plastiques fonctionnent particulièrement bien pour capturer leCO2 lorsqu'ils sont traités avec de l'acétate de potassium.

Le laboratoire estime que le coût du piégeage du dioxyde de carbone à partir d'une source ponctuelle comme les gaz de combustion post-combustion serait de 21 dollars par tonne, ce qui est bien moins cher que le procédé à base d'amine, très énergivore, couramment utilisé pour extraire le dioxyde de carbone des sources de gaz naturel, qui coûte entre 80 et 160 dollars par tonne.

Comme les matériaux à base d'amine, l'absorbant peut être réutilisé. En le chauffant à environ 75 degrés Celsius (167 degrés Fahrenheit), le dioxyde de carbone piégé est libéré des pores, ce qui régénère environ 90 % des sites de liaison du matériau.

Comme il est soumis à des cycles à 75 degrés Celsius, les récipients en chlorure de polyvinyle suffisent à remplacer les coûteux récipients métalliques normalement nécessaires. Les chercheurs ont noté que l'absorbant devrait avoir une durée de vie plus longue que les amines liquides, réduisant ainsi les temps d'arrêt dus à la corrosion et à la formation de boues.

Pour fabriquer le matériau, les déchets plastiques sont transformés en poudre, mélangés à de l'acétate de potassium et chauffés à 600 C (1 112 F) pendant 45 minutes pour optimiser les pores, dont la plupart ont une largeur d'environ 0,7 nanomètre. Des températures plus élevées ont permis d'obtenir des pores plus larges. Le processus produit également un sous-produit de cire qui peut être recyclé dans des détergents ou des lubrifiants, ont indiqué les chercheurs.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.