Le Fraunhofer ISE démontre la première synthèse à long terme de méthanol à partir de gaz de haut fourneau dans une mini-usine.

Optimisation des processus avec le jumeau numérique

Annonces

Le méthanol joue un rôle important pour l'industrie en tant que produit chimique de base et est actuellement considéré comme l'un des principaux vecteurs énergétiques dans l'économie de l'hydrogène en pleine expansion. Cependant, la production conventionnelle de méthanol à partir de charbon et de gaz naturel génère de grandes quantités d'émissions de gaz à effet de serre. Avec le projet Carbon2Chem®, des partenaires de l'industrie, de la recherche et de l'université se sont donné pour mission d'explorer les processus de production de méthanol à partir de gaz résiduaires industriels en prenant l'industrie sidérurgique comme exemple.

La synthèse de méthanol à partir de gaz métallurgiques a été démontrée avec succès dans la mini-usine.

Fraunhofer ISE

Pour la première fois, la stabilité à long terme de la synthèse du méthanol à partir de gaz de haut fourneau réel et purifié a été démontrée dans une mini-usine Fraunhofer ISE d'une capacité de production de dix litres par jour sur un total de plus de 5 000 heures. En 2018, thyssenkrupp a fourni la preuve de concept de la production de méthanol à partir de gaz de haut fourneau dans le cadre de ce projet.

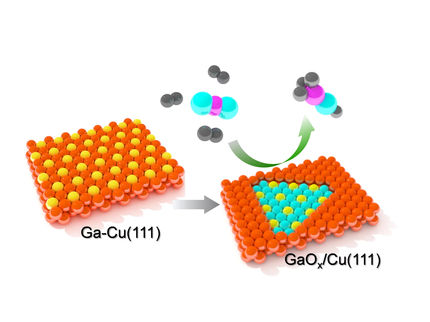

La synthèse de méthanol fossile et la production d'acier par la voie du haut fourneau à base de charbon sont responsables d'importantes émissions de gaz à effet de serre CO2. Relier les deux procédés permet de substituer le méthanol issu de combustibles purement fossiles en faisant réagir de l'hydrogène vert avec les émissions de la production d'acier. "Les engagements pris dans le cadre de l'accord de Paris sur le climat ne peuvent être respectés qu'en reliant les secteurs industriels. Nous devons intégrer les émissions difficiles à éviter dans un cycle", explique le Dr. Achim Schaadt, chef du département des procédés thermochimiques au Fraunhofer ISE.

Le projet Carbon2Chem®, qui a été lancé en 2016 et qui est financé par le ministère fédéral allemand de l'éducation et de la recherche, étudie les procédés de conversion des gaz de procédé de l'industrie sidérurgique en produits chimiques de base. "Dans Carbon2Chem®, les forces innovantes de l'industrie, de la recherche appliquée et des universités sont combinées pour atteindre rapidement une solution globale réalisable et optimisée sur le plan systémique", souligne Luis F. Piedra-Garza de thyssenkrupp Steel Europe.

Les gaz d'échappement en tant qu'éduits

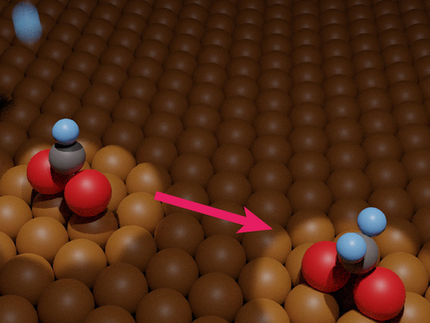

Fraunhofer ISE, qui travaille depuis dix ans dans le domaine de la synthèse du méthanol, a misé sur un concept de traitement simple et robuste pour le développement de la mini-usine. Il s'agit de deux réacteurs adiabatiques non refroidis et d'un recyclage industriel des gaz n'ayant pas réagi. L'installation a été mise à l'essai avec des gaz de cylindres au Fraunhofer ISE de Fribourg en 2017 avant d'être transférée à l'usine pilote Carbon2Chem® de Duisbourg en 2019. Les gaz d'échappement de l'aciérie intégrée voisine sont traités dans un système de purification des gaz de thyssenkrupp Industrial Solutions à l'aide de catalyseurs et d'absorbants de l'entreprise de chimie de spécialité Clariant et sont dépourvus de poisons catalytiques pour la synthèse ultérieure. "Le personnel de thyssenkrupp Uhde Engineering Services fait fonctionner le système d'épuration des gaz 24 heures sur 24. L'aciérie fonctionne en trois équipes, il y a donc toujours suffisamment de gaz. Nous disposons donc de conditions idéales pour un fonctionnement continu à l'échelle d'une usine pilote", explique Max Hadrich, chef du groupe Power to Liquids au Fraunhofer ISE. Au total, plus de 5 000 heures de fonctionnement sur le site ont permis de produire plus de 1 500 litres de méthanol brut. L'accent a été mis sur l'utilisation du gaz purifié du haut fourneau qui représente la plus grande part - 85 % - des gaz de l'aciérie. Lors d'un essai à long terme de plus de 3 000 heures, aucune baisse significative de l'activité du catalyseur n'a été détectée. Cela atteste du bon fonctionnement du catalyseur et de la conception de l'usine. "Carbon2Chem® et la collaboration avec Fraunhofer ISE offrent un cadre idéal pour souligner la performance de nos catalyseurs industriels de synthèse du méthanol MegaMax® pour la conversion efficace et stable des gaz de procédé riches en CO2", commente le Dr Andreas Geisbauer du partenaire du projet, Clariant.

Optimisation des processus avec le jumeau numérique

Une condition préalable importante pour l'optimisation du processus de synthèse du méthanol à partir de gaz de synthèse riche en CO2 est l'amélioration du modèle cinétique pour le catalyseur Clariant utilisé dans Carbon2Chem®, car les réactions avec une boucle de recyclage comme la synthèse du méthanol nécessitent une compréhension approfondie des interactions complexes des paramètres du processus. Sur la base du modèle cinétique amélioré développé en interne, Fraunhofer ISE a pu créer un jumeau numérique de la mini-usine. Cela permet d'accélérer les processus d'apprentissage tout en minimisant les risques de mise à l'échelle pour les futures installations industrielles : "Après avoir validé nos modèles avec les données de la mini-usine, nous avons pu simuler et optimiser les paramètres de l'usine. Grâce aux résultats de la simulation, nous avons réussi à augmenter progressivement les performances de la mini-usine", rapporte Florian Nestler, chercheur associé au Fraunhofer ISE.

Concept de contrôle de la dynamique de l'aciérie intégrée

Les gaz de l'aciérie constituent une matière première essentielle pour l'usine, mais leur quantité et leur composition ne sont pas constantes. Cette condition limite, qui se produit fréquemment pour les procédés basés sur des sources d'énergie renouvelables fluctuantes, constitue un nouveau défi pour la synthèse du méthanol. Selon les conditions d'exploitation ou les matières premières disponibles, les propriétés des gaz provenant de la cokerie, du haut fourneau (transformation du minerai de fer en fonte brute) ou du convertisseur (transformation de la fonte brute en acier) peuvent varier considérablement. Grâce aux données recueillies, il est désormais possible de concevoir un concept de contrôle permettant de réagir aux changements en temps réel et de maintenir la synthèse à un point de fonctionnement optimal à tout moment.

"Nous sommes heureux d'avoir terminé avec succès les essais à Duisbourg et de pouvoir nous consacrer à la mise à l'échelle du processus", déclare Max Hadrich. Les modèles de processus validés seront utilisés dans une prochaine étape pour concevoir des usines à grande échelle, réaliser des évaluations technico-économiques et évaluer l'empreinte CO2 du processus.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.