Le tri des déchets au moyen de capteurs réduit le nombre d'incendies de piles dans les usines de recyclage

Annonces

De plus en plus de déchets électroniques ne sont pas éliminés correctement, mais sont souvent jetés avec des déchets plastiques, par exemple. Si les piles de ces produits sont endommagées, elles peuvent provoquer des incendies dans les centres de tri. Dans le cadre du projet DangerSort, des chercheurs de l'Institut Fraunhofer pour les circuits intégrés (IIS) utilisent un système de tri basé sur des capteurs pour éliminer les articles dangereux et rendre les usines de recyclage plus sûres.

Selon une étude de l'association allemande BDE Bundesverband der Deutschen Entsorgungs-, Wasser- und Kreislaufwirtschaft e. V., plus de 10 000 incendies se produisent chaque année dans les centres de tri des déchets allemands. Environ 80 % de ces incendies sont causés par des batteries lithium-ion. Présentes dans les smartphones, les brosses à dents électriques ou les cartes de vœux chantantes, ces batteries sont souvent jetées avec les déchets d'emballage. Elles peuvent être endommagées et prendre feu, en particulier lors du processus de recyclage dans les centres de tri. Les dégâts occasionnés sont estimés à environ un milliard d'euros par an.

Utiliser la technologie des rayons X pour isoler les piles dangereuses à un stade précoce

Le projet DangerSort vise à réduire le risque d'incendie dans les centres de tri. "Nous développons un système de tri basé sur des capteurs qui utilise la technologie des rayons X et l'intelligence artificielle pour détecter les batteries lithium-ion dangereuses et les séparer du reste du flux de déchets à un stade précoce", explique Johannes Leisner, chef du groupe Tri et

Laboratory Systems au Development Center X-ray Technology du Fraunhofer IIS. Jusqu'à présent, il n'y a pas eu de mesures préventives contre les incendies causés par les piles, mais seulement des solutions pour les combattre, telles que des systèmes d'extinction améliorés. Selon M. Leisner, la technologie basée sur les capteurs pourrait également faciliter le recyclage des piles, ce qui réduirait leur cycle de vie.

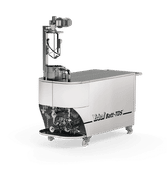

Un système prototype mis en place au Fraunhofer IIS démontre le potentiel de cette idée. Dans le système de tri à rayons X du Fraunhofer IIS, un convoyeur à grande vitesse (jusqu'à trois mètres par seconde) transporte le flux de déchets. Une source de rayons X située au-dessus de la bande transporteuse fonctionne comme un scanner de bagages d'aéroport et filtre le flux de matériaux. Cette technologie permet également d'identifier les piles installées dans des appareils ou dissimulées par d'autres déchets. Un détecteur de rayons X monté sous le convoyeur prend des images à la vitesse du convoyeur, ce qui permet d'obtenir une série continue de radiographies.

Cette série d'images est ensuite analysée : "Pour ce faire, nous appliquons un système d'intelligence artificielle conçu pour un traitement particulièrement rapide des images et normalement utilisé dans des applications de conduite autonome", explique M. Leisner. "Nous l'avons adapté et entraîné de manière à ce qu'il puisse également analyser des radiographies afin de détecter spécifiquement les appareils électriques contenant des batteries au lithium-ion."

Le tri est lancé sur la base des données collectées. Ces informations permettent de commander des vannes d'air comprimé spéciales qui séparent les appareils électriques dangereux du flux de déchets. Des buses d'air d'environ cinq millimètres les retirent de la bande et les acheminent dans une chambre séparée. Le bon timing entre l'évaluation de la radiographie et le démarrage des buses est crucial pour ce processus.

"Il est difficile de détecter et d'isoler les différentes tailles de piles au cours du processus de séparation, car elles peuvent aller des piles pour vélos électriques de dix kilos aux piles boutons", explique M. Leisner.

Le système de tri fait actuellement l'objet de tests au Fraunhofer IIS. L'installation devrait être livrée à la société d'élimination des déchets LOBBE au début du mois de juin pour les premiers essais pratiques. Le projet, financé par le ministère fédéral allemand de l'éducation et de la recherche (BMBF), se poursuivra jusqu'à la fin du mois d'août 2025.

Le système prototype est développé dans le cadre de l'AI Application Hub on Plastic Packaging. Au total, 51 partenaires issus de l'industrie, de la recherche et de la société travaillent en étroite collaboration dans les laboratoires KIOptiPack et K3I-Cycling. Leur objectif est de faire progresser l'application des méthodes d'IA pour une approche de l'économie circulaire économe en ressources pour les emballages plastiques en Allemagne.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.